汽轮机配套专用快关抽气止回阀安装指南:细节决定运行安全

在汽轮机抽气系统中,快关抽气止回阀的安装质量直接影响其快关性能与使用寿命。作为汽轮机配套的关键设备,正确安装不仅能保障抽气系统的稳定运行,更能在紧急工况下快速切断介质,保护机组安全。本文从安装前准备、现场安装要点、泵阀联动设置三方面,提供实用操作指南。

一、安装前:做好检查与清洁,规避潜在风险安装前的细致检查是确保阀门性能的第一步,具体需注意:

-

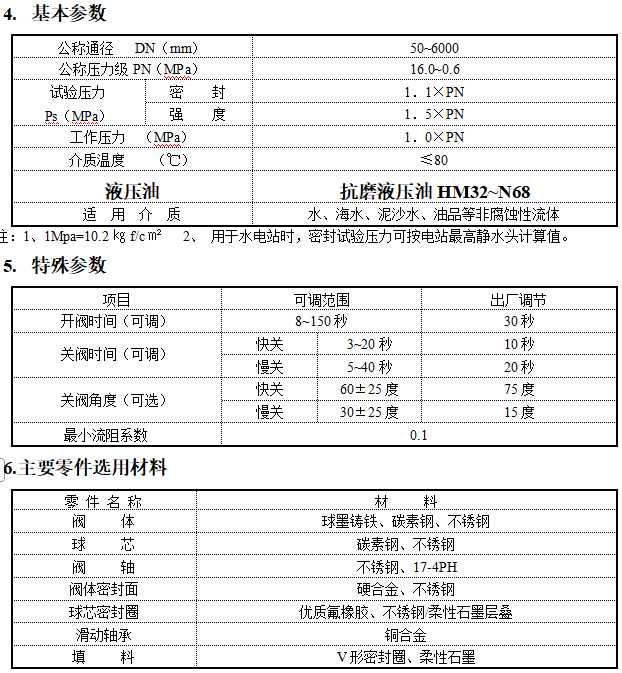

参数核对:仔细查看阀门铭牌,确认公称压力、通径、适用温度等参数与汽轮机抽气系统的工况要求完全匹配,避免因参数不符导致运行故障。

-

清洁与 Inspection:彻底清洗阀体通道及球芯,去除运输过程中残留的灰尘、铁屑等杂质;检查阀体、密封面、传动机构是否有损坏或变形,所有零部件的联接螺栓是否紧固,确保阀门无缺陷投入安装。

二、现场安装:把握方位与受力,确保运行稳定汽轮机机房空间通常紧凑,快关抽气止回阀的安装需兼顾灵活性与稳定性:

-

灵活调整传动方位:阀门支持左右调整传动机构方向,可根据现场管道布局与空间大小自由适配,无需受固定安装方向限制,降低安装难度。

-

双向承压,简化安装:该阀门具备双向承压能力,安装时无需刻意区分介质流向,特别适合抽气系统中可能出现的压力波动场景,提升安装效率。

-

校正水平,避免倾斜:阀门安装在基础上时,必须严格校正水平度,确保阀轴垂直无倾斜。水平安装能减少阀轴与密封件的额外磨损,保障快关动作的精准性(快关响应时间≤0.5 秒)。

-

合理分散轴向力:阀门支脚及辅助支撑仅用于保证运行平稳,不可承受管道轴向水推力。汽轮机配套专用快关抽气止回阀轴向力应通过阀前或阀后管道传递到承重基础上,防止阀体因长期受力变形,影响密封性能与快关效果。

三、泵阀联动设置:实现与汽轮机系统的智能协同泵阀联动是提升抽气系统自动化水平的关键,通过 PLC 控制实现水泵与阀门的精准配合,具体操作如下:

-

联动功能说明:水泵启动时,阀门可立即开启或延时开启(延时 0-25 秒可调);水泵停机时,阀门自动快速关闭,防止介质倒流冲击汽轮机设备。

-

信号连接与时间设定:将 “泵阀联动信号命令” 接入 PLC 的输入 X3 与 D0 端,通过调整 PLC 上的电位器 D1(位置参考电气原理图)设定延时时间(出厂默认 8 秒)。当 X3 信号闭合时,联动功能启动。

-

电位器调整技巧:打开 PLC 左端小盖子,上方的 D1 为时间调整电位器(精密型,旋转角度 270 度):顺时针旋转,延时时间缩短;逆时针旋转,延时时间延长,调整时需缓慢操作以保证精度。

-

功能调试步骤:

四、安装后:做好试运行,验证性能安装完成后,需进行试运行:手动操作阀门启闭,检查动作是否顺畅;测试泵阀联动功能,确认延时时间与快关速度符合设计要求;观察密封性能,确保无泄漏。试运行合格后,方可正式投入使用。汽轮机配套专用快关抽气止回阀的安装质量,直接影响抽气系统的安全性与效率。遵循以上步骤,可有效规避安装隐患,充分发挥阀门的快关、防倒流优势。如需获取详细安装图纸、PLC 接线图或技术支持,可联系厂家获取一对一服务