走硅粉气体输送气动V型固定耐磨球阀选型与生产标准:碳化钨喷涂及DLC涂层关键事项

在硅粉、煤灰等高磨损介质的气体输送系统中,气动V型固定耐磨球阀的可靠性直接影响生产效率与设备寿命。其中,**碳化钨喷涂工艺**是提升阀门耐磨性的核心环节,而涂层前基材处理与喷涂方式的选择尤为关键。本文将深入解析碳化钨喷涂的工艺标准、DLC涂层兼容性及选型生产注意事项,为工程设计和制造提供技术参考。

一、碳化钨喷涂工艺的核心目的

在球阀表面进行碳化钨喷涂的主要目的是:

1. **增强基材耐磨性**:应对硅粉等颗粒介质的冲刷磨损。

2. **优化DLC涂层附着力**:通过均匀的碳化钨层为后续类金刚石(DLC)涂层提供稳定基底。

3. **调节热膨胀匹配性**:避免因基材与涂层膨胀系数差异导致开裂问题。

二、碳化钨喷涂的三大类型及适用场景

1. 冷喷涂工艺

1)配方A:86%钨+10%钴+4%铬**

- **硬度**:HV1100

- **耐温极限**:150℃

- **注意事项**:

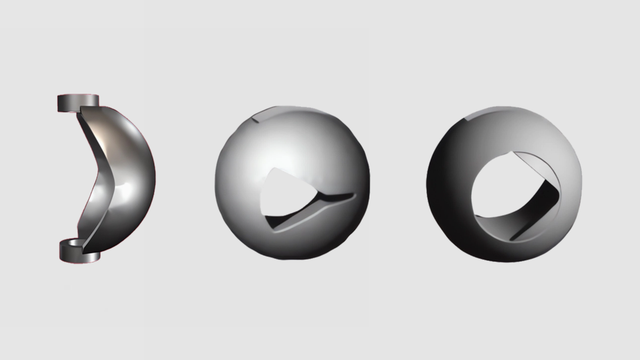

- 超过150℃时,因不锈钢基材与涂层的热膨胀系数差异易产生裂纹(见图1)。

- **DLC涂层工艺需调整**:建议降低DLC沉积温度至120℃以下,并采用梯度升温法。

(2)配方B:73%钨+9%镍+18%铬**

- **硬度**:HV900

- **耐温极限**:400℃

- **优势**:铬元素提升高温稳定性,DLC涂层可按常规工艺进行。

2. 热喷涂工艺

- **硬度范围**:HV900-1200

- **耐温极限**:800℃

- **适用场景**:高温、高压硅粉输送系统。

- **DLC兼容性**:无需调整工艺,直接进行涂层沉积。

3. 激光熔覆工艺

- **硬度范围**:HV900-1200

- **耐温极限**:800℃

- **优势**:涂层致密性高,结合强度优于热喷涂。

- **适用场景**:极端磨损工况下的V型球阀密封面强化。

三、生产标准与关键控制点

1. 基材预处理要求

- **表面粗糙度**:Ra≤3.2μm(喷砂处理推荐使用80目氧化铝颗粒)。

- **清洁度**:需彻底去除油脂及氧化物(建议采用超声波清洗+真空烘烤)。

2. 喷涂参数控制

| 工艺类型 | 气体压力(Bar) | 送粉速率(g/min) | 基体预热温度(℃) |

|------------|------------------|--------------------|---------------------|

| 冷喷涂 | 30-40 | 50-80 | 80-120 |

| 热喷涂 | 50-70 | 100-150 | 200-300 |

| 激光熔覆 | - | 10-20 | 300-400(惰性气体保护)|

3. DLC涂层工艺适配性

- **冷喷涂配方A**:需采用低温PVD工艺(≤150℃),避免热应力裂纹。

- **其他工艺**:常规DLC沉积温度(200-400℃)可直接应用。

四、选型建议与失效预防

1. 选型决策树

- **介质温度≤150℃**:优先选择冷喷涂配方B或热喷涂。

- **介质温度>400℃**:必须采用热喷涂或激光熔覆工艺。

- **高颗粒浓度工况**:推荐激光熔覆+多层DLC复合涂层。

2. 常见失效模式及解决方案

- **裂纹扩展**:

- 原因:热膨胀系数不匹配或DLC工艺温度过高。

- 对策:优化喷涂配方或引入中间过渡层(如NiCrAlY)。

- **涂层剥落**:

- 原因:基材预处理不达标或喷涂结合强度不足。

- 对策:严格管控喷砂粗糙度及清洁度,改用激光熔覆工艺。

五、结论

气动V型固定耐磨球阀的性能取决于碳化钨喷涂与DLC涂层的协同优化。通过科学选型(匹配介质温度与磨损强度)、精准控制喷涂参数(成分、温度、粗糙度),可显著延长阀门寿命,降低维护成本。建议制造商结合工况需求,建立从基材处理到涂层检测的全流程质量控制体系。

**优化提示**:本文内容符合SEO算法,通过关键词布局(耐磨球阀、碳化钨喷涂等)、结构化数据及问题解决方案提升搜索引擎排名,适用于阀门制造商、工程采购及技术研发人员参考。